Fut un temps frileuse, pour ne pas dire méfiante devant l’ampleur prise par l’impression 3D et l’éventualité d’une démocratisation grand public, notamment pour des problématiques de copyright, l’industrie du jouet a fini par s’en faire un allié. Dans ce secteur où l’injection plastique règne en maître, l’impression 3D, au-delà du prototypage, a malgré tout quelques belles cartes à jouer sur ce qu’elle peut offrir en termes de personnalisation pour les pièces finies. Encore trop rares, les initiatives menées en France par Dagoma et les Mini Mondes, illustrent malgré tout les possibilités offertes par cette technologie dans l’univers du jouet.

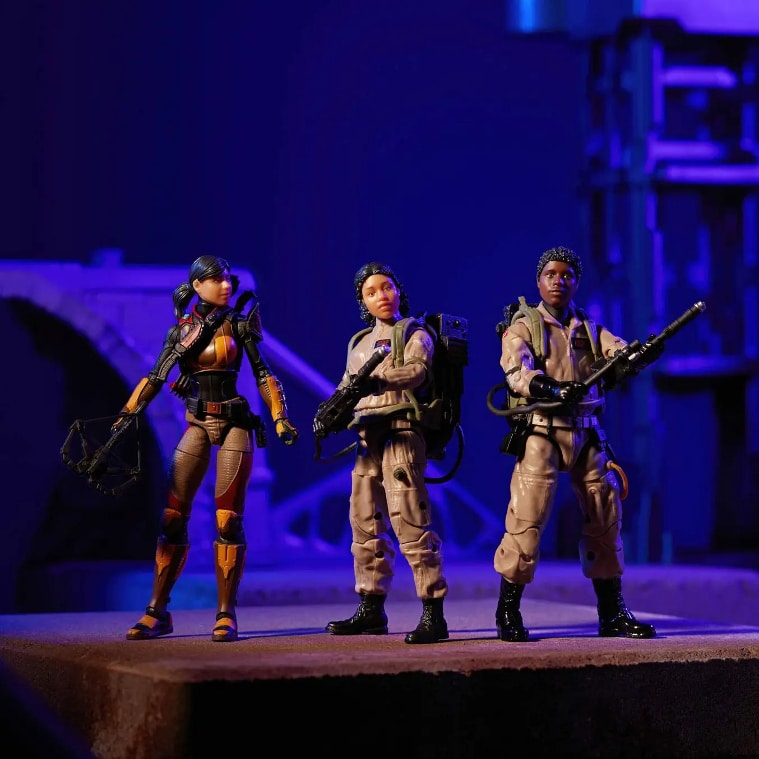

La dernière démonstration convaincante nous est apportée par Hasbro. À l’approche de noël, le géant de jouet a renouvelé sa confiance au spécialiste de l’impression 3D résine Formlabs, pour fabriquer des figurines personnalisées. Une collaboration innovante baptisée « Selfie de Hasbro », qui permettra aux fans de scanner leur visage à l’aide d’une application et se faire livrer à domicile une figurine personnalisée (G.I. JOE, Ghostbusters, Power Rangers…).

L’une des raisons de ce rapprochement donnée par Hasbro, est que ces dernières années celui-ci avait observé une augmentation de la demande de personnalisation de ses jouets. L’apparition au même moment de l’impression 3D et des applications de scan sur les téléphones mobiles, ont fini par convaincre le fabricant de la faisabilité d’un tel projet. « La personnalisation de masse a toujours été un défi majeur à relever, en équilibrant qualité, rapidité de mise sur le marché et prix. » explique la société américaine ». « Ce lancement représente l’aboutissement d’années d’investissement dans la technologie d’impression 3D par stéréolithographie (SLA) de Formlabs, ainsi qu’une volonté sans faille de rapprocher les fans des mondes qu’ils aiment. Les coulisses de la personnalisation des figurines par Hasbro ont été mise en œuvre grâce à l’impression 3D proposée par Formlabs. »

Précurseur de l’impression 3D avec le lancement de ses premières expérimentations en 1995 pour le prototypage rapide, puis une première collaboration avec son compatriote Formlabs en 2014, Hasbro explique que ses anciennes imprimantes n’étaient plus en mesure de répondre à l’évolution des besoins des fans, notamment vis-à-vis du volume des demandes. C’est ainsi que le choix s’est porté sur une imprimante 3D Form 3 standard. Ses équipes ont alors commencé à expérimenter en déployant une « mini-usine » de 30 machines près de son siège social de Rhode Island aux États-Unis.

« Hasbro a dû relever de nombreux défis pour donner vie aux figurines de la série Selfie de Hasbro notamment le prix : l’équipe avait besoin de produits de haute qualité, abordables et personnalisables. Alors que les figurines de la série Selfie de Hasbro prenaient de l’ampleur, Hasbro et Formlabs sont restés en étroite communication. » commente la marque de Rhode Island.

« Nous envisageons d’ajouter des figurines Hasbro Selfie Series supplémentaires, ce qui est assez excitant »

Plateau d’impression regroupant différentes têtes personnalisées imprimées à l’aide de la technologie SLA de Formlabs (crédits photos : Formlabs)

Hasbro précise avoir opté pour une approche de fabrication hybride. L’entreprise continue d’utiliser le corps de la figurine classique, produit en série et moulé par injection, combiné à une tête et à des cheveux imprimés en 3D pour créer une figurine complète. En utilisant un logiciel pour associer le scan du visage des clients à leur choix de couleur de cheveux, la société a pu mettre en place un système de production évolutif qui fait correspondre les corps produits en série avec les têtes et les cheveux personnalisés sortant des imprimantes 3D.

La société ajoute que parmi les deux principales raisons qui l’ont conduite à s’attaquer à la personnalisation de masse avec l’équipe de Formlabs Factory Solution, il y a tout d’abord la possibilité de créer et d’imprimer avec une résine personnalisée. Avec plus de 20 matériaux : solides et résistants, flexibles et élastiques ; la technologie SLA de Formlabs offre un large éventail d’applications. Pour répondre au besoin d’Hasbro sur la diversité de teintes qu’il devait être en mesure de proposer pour les cheveux et la peau, avec de surcroît les mêmes propriétés mécaniques, ce dernier a développé une résine personnalisée.

La solution se nomme Tough 1500, un matériau spécialement adapté à sa Form 3 standard. Ce qui signifie qu’Hasbro n’a pas eu besoin de mettre à niveau son matériel. L’autre raison pour laquelle Hasbro a choisi Formlabs est la qualité des pièces produites. Avant d’expédier une pièce imprimée en 3D directement aux clients, le géant du jouet devait être certain que les pièces sortant de sa plateforme de fabrication correspondaient aux figurines actuellement disponibles sur le marché.

La première itération des figurines Hasbro Selfie Series peut d’ores et déjà être commandée via l’application Hasbro Pulse aux États-Unis. De nouveaux jouets personnalisables sont en préparation. « Nous envisageons d’ajouter des figurines Hasbro Selfie Series supplémentaires, ce qui est assez excitant. » Commente Hasbro. « Nous allons continuer à repousser nos limites, à nouer le contact avec nos clients. Nous étudions également d’autres possibilités de tirer parti de cette expérience avec l’impression 3D sur d’autres segments », a déclaré Brian Chapman, président et responsable de la conception et du développement mondial des jouets/jeux/produits de consommation chez Hasbro. »

Articles liés aux figurines réalisées par impression 3D

Fabriquer ses propres miniatures avec une imprimante 3D : les conseils de 2 artistes 3D

Panorama des différents modèles 3D de super-héros à fabriquer par impression 3D