Prototype de moto électrique imprimé en 3D par BigRep, un fabricant spécialisé dans les imprimantes 3D grand format (crédits photo : BigRep)

Avant qu’un produit ne soit lancé sur le marché et ne finisse entre les mains du consommateur, celui-ci a fait l’objet d’un long processus de développement. En effet, transformer une idée en un concept réel et opérationnel, implique pour son créateur un travail particulièrement chronophage, à la fois de conception, d’évaluation et de tests. Le prototypage correspond à cette étape charnière qui intervient après que les équipes en charge du développement, (ingénieurs, concepteurs, designers…) aient fait émerger l’idée (idéation), puis défini et affiné les périmètres d’un concept. Il peut tout aussi bien s’agir d’un nouveau produit que de la refonte d’une solution déjà existante.

Comme son nom le présume, le prototypage est l’opération qui consiste à créer ce qu’on appelle un « prototype », c’est à dire la représentation préliminaire d’un produit. L’intérêt de ce premier exemplaire est de pouvoir concrétiser la solution imaginée par une entreprise ou un inventeur. Le prototype est parfois confondu avec d’autres dénominations telles que le POC (proof of concept) pour preuve de concept, que l’on pourrait différencier comme étant une sorte de prototype de laboratoire. Là où celui-ci intervient dès la phase de conception et permet d’expérimenter la faisabilité technique du projet ou sa rentabilité économique, le prototype est mis en oeuvre pendant la conception de l’offre, et se concentre essentiellement sur les questions d’ordres techniques. Il constitue d’ailleurs l’une des 5 étapes essentiels du design thinking, une approche de design et d’innovavation collaboratif centré sur les attentes de l’utilisateur.

Au contraire du POC, celui-ci peut donc sortir du laboratoire et être testé dans le monde réel. On s’en sert pour évaluer la pertinence des procédés de fabrication et les aspects du produit qu’il reste encore à améliorer. Dans certains cas il permettra de valider des fonctionnalités, alors que dans d’autres, des pièces « bonne matière et procédé », c’est à dire quand la matière et le procédé mis en oeuvre sont proches de la matière et du procédé final réel. Dans un deuxième temps, et une fois que le prototype aura précisément répondu aux attentes du marché, il peut également être présenté à des partenaires potentiels dans le but de les convaincre.

Si le prototype peut prendre la forme d’un simple dessin ou d’une modélisation par ordinateur du concept initial au stade de l’idéation (dans ce cas on parlera plutôt de maquette), bien souvent, celui-ci se matérialise plus tard dans le processus. À fortiori lorsque le projet porte sur un produit physique. Des reproductions à plus ou moins haute fidélité sont alors réalisées, l’idée étant qu’elles puissent être testées par des utilisateurs cibles. Une phase importante, puisqu’elle permet de vérifier que le produit répond bien aux besoins et attentes des consommateurs, tout en recueillant d’éventuels problèmes et suggestions. La présence d’anomalies liées à la conception peut ainsi être corrigé.

Une fois validé, le prototype peut alors donner lieu à un exemplaire plus robuste dénommé démonstrateur. La spécificité de celui-ci est qu’il est utilisé dans des conditions de services très proches du produit final. On l’utilise pour simuler toutes les contraintes susceptibles d’en venir à bout. Ce modèle précède ce qu’on appelle des pré-séries, des exemplaires produits en petite quantité qui ont pour vocation à tester l’ensemble d’un processus de fabrication.

Table des matières

-

-

- Quels sont les différents types de maquettes et prototypes ?

- Le prototypage rapide, qu’est-ce que c’est ?

- Quels sont les avantages de l’impression 3D pour le prototypage ?

- Quels procédés d’impression 3D pour créer ses prototypes et maquettes ?

- Synthèse des différents procédés d’impression 3D pouvant être utilisés pour le prototypage

-

Quels sont les différents types de maquettes et prototypes ?

Parce qu’il est amené à évoluer au fur à mesure de l’avancement d’un projet, mais aussi voué à des applications très différentes, un prototype ne se présente pas sous une seule et même forme. C’est pourquoi on retrouve sous cette dénomination des représentations plus moins fidèles ou complètes, correspondant à différentes étapes de développement du produit et besoins.

Les maquettes

Maquette d’architecture monochorome de concours imprimée par le service d’impression 3D en ligne Sculpteo (crédits photo : Sculpteo)

Le plus souvent associée à l’architecture, la maquette est une représentation virtuelle ou réelle en trois dimensions. Il peut s’agir d’une construction par exemple, d’un objet ou d’un appareil. Plus ou moins réaliste, elle permet de valider un principe technique, juger de la forme du projet comme l’aspect esthétique, ou son ergonomie. Des matériaux différents de la version commercialisable peuvent néanmoins être employés.

Dans le cas des maquettes d’architectures par exemple, les maquettes conceptuelles sont fabriquées avec des matériaux bon marché tels que du bois ou de la mousse. Les maquettes de présentation sont quant à elles réalisées avec des matériaux de qualité supérieure, le plus souvent des polymères imprimés en 3D. Une maquette est généralement réalisée en un seul exemplaire, à l’échelle réduite ou taille réelle (échelle 1) mais en restant fidèle aux proportions.

Bien qu’appartenant à la famille, la maquette se distingue du prototype par son interaction. A l’inverse du prototype qui doit être le plus proche de la version définitive pour interagir avec ses utilisateurs et être essayé en conditions réelles, la maquette est une matérialisation statique de l’objet. Aussi, celle-ci est davantage tournée vers la visualisation que son fonctionnement. Enfin, à la différence du prototype qui ne peut être virtuel, la maquette peut aussi être un dessin ou une modélisation sur ordinateur.

Les maquettes de concept

Parmi les différents types de maquettes, on retrouve cette catégorie qui arrive très tôt dans le processus de développement produit, intervenant avant même le stade de la conception. Comme son nom le présume, son but n’est pas de représenter le plus fidèlement possible un projet, mais de retranscrire l’idée du designer. Elle permet de recueillir les premières impressions des utilisateurs cibles. Sa représentation physique est souvent plus grande que l’échelle 1.

Les maquettes de style

Maquette esthétique de robot sous-marin imprimée en 3D par Initial pour ECA Group (crédits photo : Initial / ECA Group)

Les maquettes de style visent avant tout à valider un produit sur le plan de l’esthétisme. C’est pourquoi sa représentation porte uniquement sur le design ou l’ergonomie. La finalité étant de proposer aux équipes de développement, un modèle qui servira à valider un projet à des fins publicitaires et marketing avant lancement.

Les maquettes géométriques

Cette famille de prototype se destine à matérialiser de la manière la plus exacte possible les géométries exactes du produit, à ses dimensions réelles. C’est à partir de cette représentation que pourront être préparés les futurs assemblages, les gabarits et outillages nécessaires à la production du produit final.

Les maquettes de fonctionnement

La maquette de fonctionnement, comme son nom l’indique, a pour vocation à reproduire le fonctionnement d’un concept. L’esthétisme est donc laissé de côté. Il permet au bureau d’étude de réaliser des tests fonctionnels pour l’optimiser.

Le prototype géométrique

Prototype géométrique réalisé par Stratoconception ® pour validation d’encombrement 1000 x 800 x 600 mm – Aménagement intérieur d’avion pour ZODIAC AEROSPACE (crédits photo : Cirtes)

Comme son nom le laisse deviner, le prototype géométrique sert à vérifier la géométrie et volumétrique du produit en développement. Produit en un seul exemplaire, ce modèle permet aussi d’assurer sa conformité de dimensions et d’assemblage par apport au modèle numérique CAO. Si nécessaire, des modifications ou ajustements pourront alors être apportés.

Le prototype technologique

Qualifié de « simili bonne matière » ou « bonne matière », le prototype technologique est quant à lui fabriqué un matériau proche du produit final. Produit entre 5 et 50 exemplaires selon des moyens proches de la série, il correspond au prototype ultime qui vient concrétiser la phase de développement. Ce type de modèle représente donc le produit de la manière la plus complète, aussi bien en géométrie, fonctionnement, que sur le plan de l’esthétisme. Les derniers tests pourront ainsi être réalisés avant une mise en situation utilisateur. L’objectif de celui-ci est de pouvoir valider le choix des opérations de fabrication et moyens de production. Employé notamment pour des tests d’ordres mécaniques et thermiques, ce modèle permet également de lancer la fabrication d’outils et outillages.

Le prototype fonctionnel

Prototypes fonctionnels et photoréalistes de casques audio réalisés par la société coréenne Innodesign à l’aide de la technologie à jet de matière PolyJet (imprimante 3D J750) de Stratasys (crédits photo : Stratasys)

Doté de caractéristiques dites de « proche bonne matière », le prototype fonctionnel a pour vocation à démontrer avec certitude la faisabilité d’un concept. Il permet de tester et valider le fonctionnement du futur produit avant de passer à sa phase d’industrialisation. Sa validation permet en outre de lancer la conception de l’outillage nécessaire. Ce type de prototype est généralement fabriqué entre 2 et 5 exemplaires.

Les préséries

Les prototypes de présérie correspondent à la dernière étape avant le lancement de la production en série. C’est pourquoi ils sont fabriqués en plusieurs centaines d’exemplaires (jusqu’à 500 environ), à partir du procédé de fabrication le plus approprié. A partir de ces modèles, il est alors possible de déterminer et de valider les différents paramètres du processus de fabrication industrielle, comme par exemple le temps nécessaire à un moule à injection pour refroidir. L’autre intérêt du prototype de présérie est qu’il permet de mettre en place et régler l’outil de production en série. L’intérêt de ce type de modèle est également de pouvoir être distribué à des beta testeurs.

Le prototypage rapide qu’est-ce que c’est ?

Le prototypage rapide correspond à cette phase qui exploite différentes méthodes industrielles modernes dans le but de créer rapidement un prototype à partir d’un modèle CAO (conception assistée par ordinateur). Il faut savoir qu’à ses débuts, celui-ci reposait sur des techniques autres que l’injection (lesquelles requéraient l’utilisation de moules particulièrement longs à fabriquer), parmi lesquelles des méthodes soustractives telles que le fraisage. Progressivement le prototypage rapide a fini par s’ouvrir à la fabrication dite additive, procédé que l’on appelle plus communément « impression 3D ». L’utilisation grandissante de cette technologie pour cette application, fait qu’aujourd’hui le terme de prototypage rapide est quasiment devenu synonyme d’impression 3D.

Apparue pour la première fois sous cette dénomination en 1987, le prototypage rapide est le premier type d’application mise en oeuvre par les procédés additifs. Grâce à elle, les concepteurs maîtrisant la CAO ont pu rapidement matérialiser leurs idées, s’affranchissant ainsi des longs délais de fabrication imposés par les techniques traditionnelles comme l’injection plastique, le fraisage ou le thermoformage.

Quels sont les avantages de l’impression 3D pour le prototypage ?

Prototypes d’enceintes Bluetooth imprimés en 3D selon différentes textures de tissus et de bois. Produit par Priority Designs sur l’imprimante 3D J55 de Stratasys en utilisant KeyShot 10 (crédits photo : Stratasys)

Si l’utilisation de l’impression 3D pour le prototypage rapide est devenue si importante au point d’en devenir un synonyme, c’est qu’elle offre de nombreux avantages à ses utilisateurs comparée aux méthodes de fabrication traditionnelles. Il faut savoir qu’à l’origine, les prototypes industriels étaient fabriqués selon une méthode de fabrication formative dite par injection. Née en 1872 aux Etats-Unis, cette méthode connue aussi sous le nom moulage par injection ou injection plastique, repose sur des granulés de plastiques fondus. On utilise cette matière liquide pour l’injecter à haute pression dans un moule correspondant à la forme voulue. Une fois refroidie et solidifiée, la pièce est alors retirée. Une méthode certes très efficace, qui a beaucoup fait pour l’industrialisation en permettant la fabrication d’objets identiques en très grandes quantités, mais qui a aussi ses limites, notamment en terme de délais de production.

Une réduction drastique des coûts et délais de production

Graphique comparant le coûts de production entre une imprimante 3D SLA Form 3 et une sous-traitance classique (crédits : Formlabs)

A l’inverse des autres techniques plus anciennes, comme l’injection plastique par exemple, qui nécessite l’utilisation d’un moule particulièrement coûteux (10 000 € en moyenne) et long à fabriquer (entre deux et trois mois), l’impression 3D supprime totalement le besoin en outillage. Une particularité qui lui permet d’éliminer les coûts élevés engendrés par la main d’oeuvre, et de réduire les délais liés à l’emploi de méthodes plus anciennes et l’externalisation. Un prototype peut ainsi être réalisé en quelques jours ou quelques heures. Les exemples d’entreprises tirant parti de l’impression 3D pour accélérer leur prototypage, sont nombreux.

Citons Latécoère par exemple, un spécialiste français de l’aéronautique, qui est parvenu à réduire de 95 % ses délais de prototypage en faisant appel à la fabrication additive. La société qui recourait habituellement à l’usinage CNC a pu ainsi accélérer son processus de validation de la conception, tout en évitant d’investir dans un outillage coûteux et chronophage.

Une réduction drastique des délais, qui permet de réduire considérablement les temps de go to market. Renault fait parti de ces entreprises qui se sont constituées leur propre parc d’imprimantes 3D pour pouvoir effectuer des rendus dans les phases de design et de validation des pièces, notamment au niveau de l’encombrement ou de leur rentabilité.

Prototype de boîtier d’appareil-photo imprimé en 3D pour l’Airbus A380, produit sur l’imprimante 3D Fortus 450mc Production de Stratasys avec le matériau ULTEM 9085 (crédits photo : Stratasys)

Avec un seul et même équipement, c’est-à-dire une seule et même imprimante 3D, il est possible de produire des prototypes de formes et de matériaux différents. L’éventail de matériaux imprimables est plus ou moins large selon la machine et le procédé employés. De simples imprimantes 3D de bureau à extrusion, (comptez quelques centaines ou milliers d’euros selon le volume de construction, les fonctionnalités et le matériau visé), suffisent déjà à couvrir un grand nombre de besoins. Une entreprise qui fait le choix d’internaliser l’impression 3D plutôt que de faire appel à un prestataire, offre non seulement l’avantage d’être plus autonome, mais aussi une meilleure compréhension de la technologie et de ses capacités.

En outre, le fait d’imprimer ses prototypes in situ, offre une meilleure agilité en supprimant l’étape du transport. Plus difficile d’accès, car plus contraignantes sur le plan de l’investissement (plusieurs dizaines à centaines de milliers d’euros), de l’encombrement, de la sécurité, de la maîtrise et de la maintenance de ses équipements, les procédés additifs industriels comme le frittage laser, peuvent si nécessaire être externalisées selon les besoins de l’entreprise. A fortiori s’il s’agit de répondre à des besoins ponctuels en prototypage.

A titre d’exemple, la société coréenne Innodesign a réalisé de très importantes économies en faisant appel à l’impression 3D pour ses prototypes de casques audio (voir photo ci-dessus). Avant l’impression 3D, la création d’un modèle conceptuel coûtait à l’équipe 900 à 1 300 dollars, tandis que la production d’un prototype fonctionnel haute-fidélité coûtait 2 700 à 4 500 dollars. L’imprimante 3D Stratasys J750 lui permet désormais de créer des prototypes fonctionnels avec des modèles photoréalistes complets pour moins de 100 dollars.

Une grande liberté géométrique

À gauche la version finale finale d’une bouteille de parfum réalisée par Loréal, à droite son prototype (crédits photo : Loréal)

La grande force de l’impression 3D par rapport aux autres méthodes plus classiques est sa grande liberté de conception. Les techniques plus anciennes, que ce soit par formage, comme l’injection plastique, ou par retrait de matière, comme l’usinage, se trouvent rapidement limitées en termes de complexité de formes. A l’inverse, le fonctionnement par superposition de couches de l’impression 3D, offre une liberté de conception sans égal. Combiné à l’utilisation d’un logiciel de conception dédié pour créer le modèle 3D de la pièce, cette approche permet de créer n’importe quel concept en partant de zéro. L’ajout de matière donne en effet accès à des géométries beaucoup plus complexes et personnalisées.

Toutes sortes de prototypes peuvent être ainsi créés, avec des formes entrelacées par exemple, des embriquements ou des cavités. Des géométries qu’il serait quasi, voir parfois impossible à obtenir autrement. L’autre bénéfice de la fabrication par ajout de couche, est de pouvoir fabriquer des prototypes en utilisant la juste quantité de matière nécessaire. Un atout important au vu du gaspillage rencontré notamment en usinage, qu’il convient également de considérer, tant sur le plan économique qu’environnemental.

Un nombre illimité d’itérations pour vos conceptions

L’impression 3D rend possible l’itération rapide de multiples prototypes – Ici plusieurs versions de prototypes de supports de téléphone portable imprimés en résine (crédits photo : Formlabs)

La grande complexité de formes offerte par l’impression 3D, combinée à l’utilisation d’un modèle numérique ainsi que son absence d’outillage, constituent un autre avantage de taille pour les concepteurs. Ce gain formidable d’agilité signifie pour eux un nombre quasi illimité d’itérations. En effet, contrairement à des procédés plus classiques tels que le moulage à injection par exemple, il n’est pas nécessaire de recréer un moule à chaque fois qu’une modification est apportée au prototype.

Selon les résultats obtenus au cours des différents tests, les formes, dimensions ou assemblages de la pièce, pourront être ajustées très rapidement dans les jours ou les heures qui suivent. Une réactivité sans égal, qui autorise un plus grand nombre d’essais et d’erreurs pour aboutir au produit final optimal. De multiples versions de prototypes peuvent être ainsi réalisées, sans les contraintes de temps et d’argent habituellement associées aux procédés conventionnels. La création de maquettes s’en trouve également facilitée, celle-ci étant traditionnellement fabriquée à la main sur plusieurs jours, dans des matériaux tels que la mousse ou du bois.

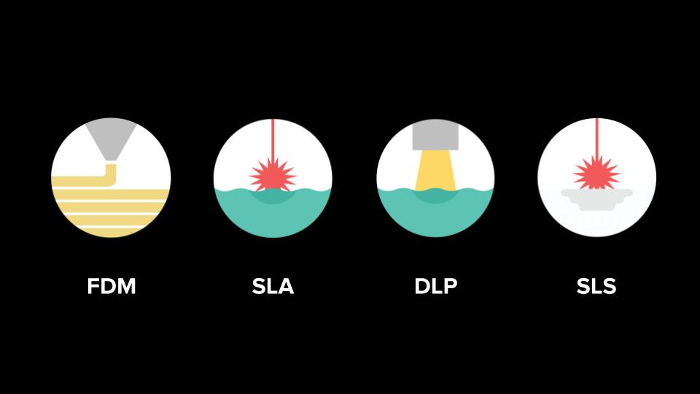

Quels procédés d’impression 3D pour créer ses prototypes et maquettes ?

Quelques-uns des procédés de fabrication additive les plus pertinents pour le prototypage (crédits : Formlabs)

Le niveau de maturité atteint aujourd’hui par la fabrication additive lui permet de couvrir un grand nombre de besoins en prototypage. Pour autant, la multiplicité des procédés couvrant cette technologie et l’innovation constante dont elle fait l’objet, la rendent difficilement lisible et compréhensible. Et ce même pour les plus érudits.

Savoir quel procédé et machine sont les plus à même de répondre à son besoin de prototypage, n’est donc pas toujours chose aisée. Ci-dessous, j’ai donc sélectionné pour vous les procédés d’impression 3D les plus adaptés à la réalisation de prototypes ou de maquettes.

L’extrusion de matière (FFF)

Connue aussi sous le nom de FDM (Fused Deposition Modeling), une marque déposée par son inventeur Stratasys, l’impression 3D par extrusion est un procédé qui a fait beaucoup pour la démocratisation de cette technologie. L’immense majorité des imprimantes 3D de bureau, à fortiori celles acquises par le grand public, fonctionne selon ce principe de dépôt de filament. Leur caractère bon marché et leur relative simplicité d’utilisation, en font un moyen d’accès relativement facile à l’impression 3D. Leur capacité à couvrir une large gamme de matériaux plastique (de l’ABS au Nylon), voir même techniques (PC, TPU, PETG), haute performance (Peek, PPSU, PEI), ou composites (métal, carbone, fibres de verre) lorsqu’il s’agit de machines professionnelles, convient autant à la réalisation de maquettes que de prototypes.

Les pièces pourront être imprimées dans des couleurs opaques ou translucides. Les stries apparentes, propres à l’impression 3D par extrusion, pourront être polies. Une fois l’opération effectuée, on obtient une maquette semblable à une pièce obtenue par injection plastique. Pour parfaire la finition, il est également possible de peindre la pièce, voir même d’opérer une galvanoplastie ou une métallisation sous vide.

L’autre atout de l’impression 3D FFF concerne la dimension des prototypes pouvant être imprimés avec. A contrario des autres procédés, SLA ou SLS, limités par le volume de fabrication du fait de l’utilisation de lasers, le fonctionnement très simple de cette technologie autorise la fabrication de très grands prototypes. Référence de l’impression 3D grand format, le fabricant allemand BigRep propose des machines permettant la réalisation de pièces jusqu’à 1m3.

Les imprimantes 3D à photopolymérisation (SLA)

Plus communément appelée SLA (pour StereoLithography Apparatus), l’impression 3D par stéréolithographie se caractérise par l’emploi d’un faisceau laser à rayon uv. Sa projection sur une résine polymère liquide photosensible, permet de solidifier couche après couche les zones concernées. L’opération est ainsi répétée jusqu’à l’obtention de la pièce finale.

Certes moins faciles d’utilisation que l’impression 3D FFF, et requérant davantage de post-traitement (les pièces doivent être nettoyées puis durcies), les procédés par photopolymérisation, tels que le SLA, et ses homologues DLP et LCD, offrent une précision et un niveau de finition très supérieur. L’autre atout majeur de ce procédé d’impression 3D, est qu’il permet d’obtenir des modèles à la surface totalement lisse. Sa finesse de détails est particulièrement appréciée par la bijouterie qui l’utilise notamment pour créer des moules à cire perdue.

Les imprimantes 3D de type SLA sont particulièrement indiquées pour la réalisation de géométries fines et délicates, des pièces complexes finement ciselées, des structures nervurées, des boîtiers ou des coques. La résolution d’une imprimante telle que celle du fabricant Formlabs, une référence du SLA, atteint les 25 microns sur l’axe Z. Dès lors ce procédé s’applique très bien à la réalisation de maquettes médicales, en connectique, bijouterie, ou encore flaconnage.

Prototype de tableau de bord automobile imprimé sur l’imprimante SLA ProX 950 de 3D Systems (crédits photo : 3D Systems)

La stéréolithographie doit également son succès à sa capacité à produire des prototypes fonctionnels de grande précision, à la fois isotrope et étanche. Il peut s’agir de prototypes résistants aux flux d’air et aux liquides, comme celui d’une cafetière par exemple.

Les progrès réalisés par les fabricants font qu’on trouve aujourd’hui des résines capables de couvrir un large éventail de besoins. Plusieurs combinaisons de couleurs sont possibles, du translucide à l’opaque, en passant par le blanc, le rouge, gris, jaune, et même transparent une fois la pièce polie et vernis. Des résines plus techniques peuvent également être imprimées pour réaliser des pièces devant supporter des élongations, des déformations ou des chocs importants. Après avoir été nettoyées et durcies, les pièces peuvent si besoin être peintes, vernis, ou même chromées.

La stratification de couches

L’impression 3D par stratification est probablement le procédé additif le moins connu des 7 normalisés. Sans doute parce qu’il s’agit d’une technique différente des autres, de type solide/solide. La technologie de référence en la matière, est la Stratoconception. Une solution Made In France, puisqu’imaginée par une équipe du Cirtes. Son fonctionnement particulier la rend particulièrement pertinente pour réaliser de manière économique des maquettes et prototypes de grandes dimensions.

La Stratoconception repose sur un fonctionnement très singulier, qui consiste en fait à décomposer de manière automatique un objet en une série de couches élémentaires complémentaires appelées strates. Le processus est particulièrement abordable, puisque les strates sont fabriquées à partir de plaques de matériaux disponibles dans le commerce. Il peut tout aussi bien s’agir de bois et autres dérivées (comme le carton), que de plastique, ou d’aluminium. Les plaques sont mises en panoplie puis fabriquées par différentes techniques de découpe telles que le micro-fraisage rapide, la découpe laser, ou la découpe au fil.

Par sa polyvalence en termes de matériaux, et ses capacités de production grand format, l’impression 3D par stratification de couches permet la réalisation d’un large éventail de maquettes de grande taille : des maquettes d’emballages et de packaging en cartons et en mousses, des maquettes d’objets techniques (architecture, voitures, avions…) à partir de planches usinées, des maquettes transparentes en verre ou en cristal en PMMA, ou encore des maquettes de pièces techniques en aluminium. Les domaines d’applications sont autant variés pour les prototypes, qu’ils soient géométriques ou fonctionnels.

La projection de matière

Sous exploitée dans le domaine du packaging, l’impression 3D offre pourtant de nombreuses possibilités pour la réalisation de prototypes de conception d’emballages complexes et/ou en couleur, Ici des bouteilles de bières plus vraies que nature réalisées avec la technologie d’impression 3D couleur photo-réaliste de Stratasys (crédits photo : Stratasys)

Les technologies additives fonctionnant par jet de matière sont particulièrement pertinentes pour créer des maquettes. La raison est que ce procédé est de loin celui qui réalise les impressions 3D couleurs les plus réalistes, éclatantes et variées. Parmi les rares fabricants maîtrisant celui-ci, on retrouve le leader mondial de l’impression 3D Stratasys.

Le fabricant américain a développé une technologie à jet de matière appelée Polyjet, que l’on peut aisément qualifier comme la plus performante du marché. Elle est en effet l’une des rares à pouvoir imprimer des objets en couleurs photo-réalistes, c’est à dire « full-color ». Concrètement, la technologie Polyjet fonctionne selon un procédé de photopolymérisation qui consiste à injecter de fines gouttelettes de photopolymères durcies instantanément à l’aide d’un rayon UV. Ses performances sont telles qu’elle peut aujourd’hui imprimer jusqu’à 500 000 nuances de couleurs.

Plus encore, celle-ci est capable de combiner jusqu’à 6 différents matériaux simultanément dans une même pièce, rigides ou flexibles, avec ou sans transparence. La technologie de Stratasys va même encore plus loin en allant jusqu’à simuler des textures. Il est en effet possible de reproduire des textures superficielles de pratiquement n’importe quel matériau, du bois au cuir en passant par le tissu. Le large éventail de matériaux compatibles avec la technologie Polyjet, permet en outre la fabrication de pièces aux propriétés très variées, qu’elles soient par exemple flexibles et résistantes à la déchirure, avec des propriétés étanches, ou encore dotées de résistance à la torsion ou une capacité d’absorption des chocs.

Les possibilités d’applications sont multiples, allant des maquettes médicales, aux prototypes d’électronique grand public, tels que des enceintes Bluetooth avec des textures simulées avancées comme le bois (voir photo ci-dessus). Stratasys cite d’autres exemples de prototypage, comme les appareils mobiles, les panneaux et écrans rétroéclairés, ou encore les poupées.

Les techniques à jet de liant

Prototype de pince de désincarcération imprimé à partir de la technologie d’impression 3D couleur à jet de liant ColorJet Printing de 3D Systems (crédits photo : 3D Systems)

Le jet de liant ou Binder Jetting, est l’autre procédé d’impression 3D le plus employé pour imprimer des objets multicouleurs détaillées. Du fait notamment de son utilisation de poudre, plutôt que des résines, le réalisme et l’éclat des couleurs obtenus est en revanche en deçà du jet de matière. Les imprimantes 3D fonctionnant selon cette technologie sont équipées de têtes d’impression à travers lesquelles est projeté un liant liquide contenant de la couleur sur un lit de poudre polymère. Le processus est ainsi répété jusqu’à la création de la pièce voulue. Généralement, lorsque l’impression est terminée la pièce doit être infiltrée pour devenir complètement rigide.

Parmi les acteurs majeurs de ce domaine, côté polymère, on retrouve les fabricants américain 3D Systems et sa technologie ColorJet Printing, mais aussi le géant HP et son procédé MJF. Récemment ce dernier a également lancé la commercialisation de son imprimante 3D pour le métal . Côté métal justement, les deux références en la matière se nomment ExOne et Digital Metal. Des fabricants allemand et suédois, respectivement rachetés par les américains Desktop Metal et Markforged.

L’impression 3D par jet de liant convient bien à la réalisation de maquettes d’architecture et d’aspects, mais aussi des prototypes fonctionnels.

Les procédés de frittage laser sur lit de poudre

Prototype de collecteur d’échappement imprimé par frittage laser avec un Nylon 11 CF, une poudre à base de nylon renforcée en fibres de carbone (crédits photo : Formlabs)

Plus couramment employées pour la production en petites séries, les imprimantes 3D exploitant la fusion sur lit de poudre, trouvent néanmoins leur intérêt dans le prototypage qui était d’ailleurs leur première application. Il convient de différencier celle fonctionnant par frittage laser (le SLS) et celle par fusion laser (DMLS). Dans le premier cas, il s’agit de fritter, c’est à dire d’agglomérer des particules (le plus souvent des poudres de polyamide) pour créer une structure solide à l’aide d’un laser, dans le deuxième, de les fusionner au moyen d’un laser beaucoup plus puissant, en les faisant passer d’un état solide à liquide. Les pièces imprimées par frittage laser sur des poudres céramiques ou métalliques, peuvent être déliantées et infiltrées (à l’aide de bronze par exemple) dans un four. Le but étant d’obtenir des niveaux de porosité plus faibles et des propriétés mécaniques accrues. C’est pourquoi la fusion laser est mieux adaptée à la création de pièces métalliques.

Certes très performantes, tant sur le plan de la productivité que de la précision, l’impression par fusion sur lit de poudre repose sur des machines dont l’encombrement et les contraintes de fonctionnement et de sécurité ne se prêtent guère aux bureaux d’études. Il conviendra donc pour l’entreprise de prévoir un espace dédié ou de faire appel à un prestataire de service. A noter tout de même que pour le frittage laser de poudres polymères, des systèmes plus abordables et compacts ont fait leur apparition ces dernières années. Vendue plusieurs dizaines de milliers d’euros, là où habituellement ce type de machine atteint des montants à 6 chiffres, cette nouvelle génération d’imprimante 3D SLS a été pensée pour une utilisation plus facile et pouvoir rentrer dans les bureaux des designers. Une petite poignée de fabricants a investi ce segment, le plus connu étant le polonais Sinterit.

La grande diversité des matériaux disponibles avec la fusion laser sur lit de poudre (plastiques, polymères, inox, titane, superalliages…) permet la réalisation d’objets qui tendent au plus près de la « bonne matière ». Cette polyvalence, combinée à la résistance mécanique des pièces pouvant être obtenues avec, intéresse de nombreux domaines tels que l’aérospatiale, l’automobile, le médical, ou encore l’électroménager, pour prototyper des pièces fonctionnelles plus ou moins complexes. Ce procédé peut également répondre à des besoins de maquettes, comme des représentations de produits pour une évaluation sur pièce du client.

Synthèse des différents procédés d’impression 3D pouvant être utilisés pour le prototypage rapide

Récapitulatif des différents procédés d’impression 3D pertinents pour le prototypage et leurs spécificités

La diversité de l’offre technologique aujourd’hui présente sur le marché de la fabrication additive, est une véritable aubaine pour le prototypage. Les progrès réalisés par les fabricants d’équipements, tant en termes de coût, de performance, de facilité d’utilisation, que de compatibilité matériaux, permet de répondre aux besoins d’un grand nombre de secteurs et d’applications. Le tableau ci-dessus offre un récapitulatif des technologies d’impression 3D les plus pertinentes pour le prototypage et leurs caractéristiques.

Le choix du procédé et de la machine, pourra être affiné selon le cahier des charges : les dimensions max du prototype, sa géométrie, la précision nécessaire, la finition de surface, la vitesse d’impression et de fabrication (c’est à dire en prenant également en compte la durée de post-traitement), le volume de production, le besoin en couleur et matériau, et enfin les critères d’ordres économiques. Pour savoir s’il est plus rentable d’acheter une imprimante 3D ou de faire appel à un service d’impression 3D, les contraintes de temps, de volume de production, d’investissements, de maintenance, de main d’oeuvre, et de coût matériaux, sont des critères qui vous aideront à affiner votre décision.

PRIMANTE3D est à votre écoute pour toute demande relative à vos projets d’impression 3D. Qu’il s’agisse de prototypage ou autres, n’hésitez pas à me transmettre vos demandes d’informations et de devis ICI.

En savoir plus sur le prototypage

https://edutechwiki.unige.ch/fr/Prototypage

https://imfis.fr/les-metiers/technicien-prototype/